Vom Sand zum Chip: wie entsteht ein moderner Halbleiter?

Lesezeit: ca. 10min

1) EINFÜHRUNG

Seit spätestens 2023 und dem rasanten Aufstieg von Nvidia $NVDA (+1,68 %) sind Halbleiter und insbesondere "KI-Chips" in aller Munde. Seitdem rennen die Anleger fast jedem Unternehmen hinterher, dass etwas mit der Herstellung von Chips zu tun hat, und treiben die Kurse in ungeahnte Höhen. Kaum ein Anleger weiß jedoch wirklich wie komplex die Wertschöpfungskette innerhalb der Herstellung moderner Chips ist.

In diesem Beitrag werde ich euch einen Überblick über den gesamten Herstellungsprozess und der daran beteiligten Unternehmen geben. Auch wenn viele von euch eine vage Vorstellung haben, dass die Herstellung moderner Chips komplex ist, werdet ihr sicherlich überrascht sein wie komplex es wirklich in der Realität ist.

2) GRUNDLEGENDES

Ausgangsbasis für jeden Chip sind sogenannte Wafer [1] - also dünne Scheiben, die meistens aus sogenanntem hochreinen monokristallinen Silizium bestehen. Im Bereich der Leistungshalbleiter, der vor allem Chips für Anwendungen mit höheren Strömen und Spannungen umfasst, wird neuerdings als Basis auch Siliziumkarbit (SiC) oder Galiumnitrid (GaN) als Grundmaterial für die Wafer verwendet.

Im sogenannten Frontend werden dann auf den Wafern mithilfe verschiedener Verfahren die eigentlichen Herzstücke der Chips - die sogenannten Dies - erzeugt und aufgebracht. Die Dies sind rechteckige Strukturen, welche die eigentliche Funktionalität des späteren Chips enthalten. Die fertigen Dies werden dann auf ihre Funktionalität und elektrischen Eigenschaften getestet. Jeder für gut befundene Die wird dann im sogenannten Backend zum fertigen Chip in dem die einzelnen Dies auf dem Wafer vereinzelt werden. Danach erfolgt das sogenannte packaging. Die einzelnen Dies aus dem Frontend werden dann elektrisch kontaktiert und in ein schützendes Gehäuse integriert. Dieses Gehäuse mit dem kontaktiertem Die ist am Ende das, was in der Regel als Chip bezeichnet wird.

Nachdem wir jetzt einen groben Überblick über den Gesamtprozess haben, widmen wir uns detailliert den einzelnen Prozessen zur Herstellung der Dies auf dem Wafer. Dies ist der Bereich in denen die meisten hochkomplexen Maschinen zum Einsatz kommen und der in der Regel am empfindlichsten ist.

3) VOM SAND ZUM WAFER

Bevor es überhaupt Wafer aus hochreinem Silizium gibt und der eigentliche Prozess zur Herstellung der Dies starten kann, muss zunächst der eigentliche Wafer in nahezu perfekter Qualität hergestellt werden. Dazu wird Quarzsand, welcher zum Großteil aus Siliziumdioxid besteht, unter hohen Temperaturen mit Kohlenstoff reduziert. Dabei entsteht sogenanntes Roh-Silizium, welches mit einer Reinheit von etwa 96% aber noch nicht annähernd die Qualität hat, die für die Herstellung von Wafern benötigt wird.

In mehreren chemischen Prozessen, die beispielsweise von Wacker Chemie

$WCH (-0,03 %) oder Siltronic

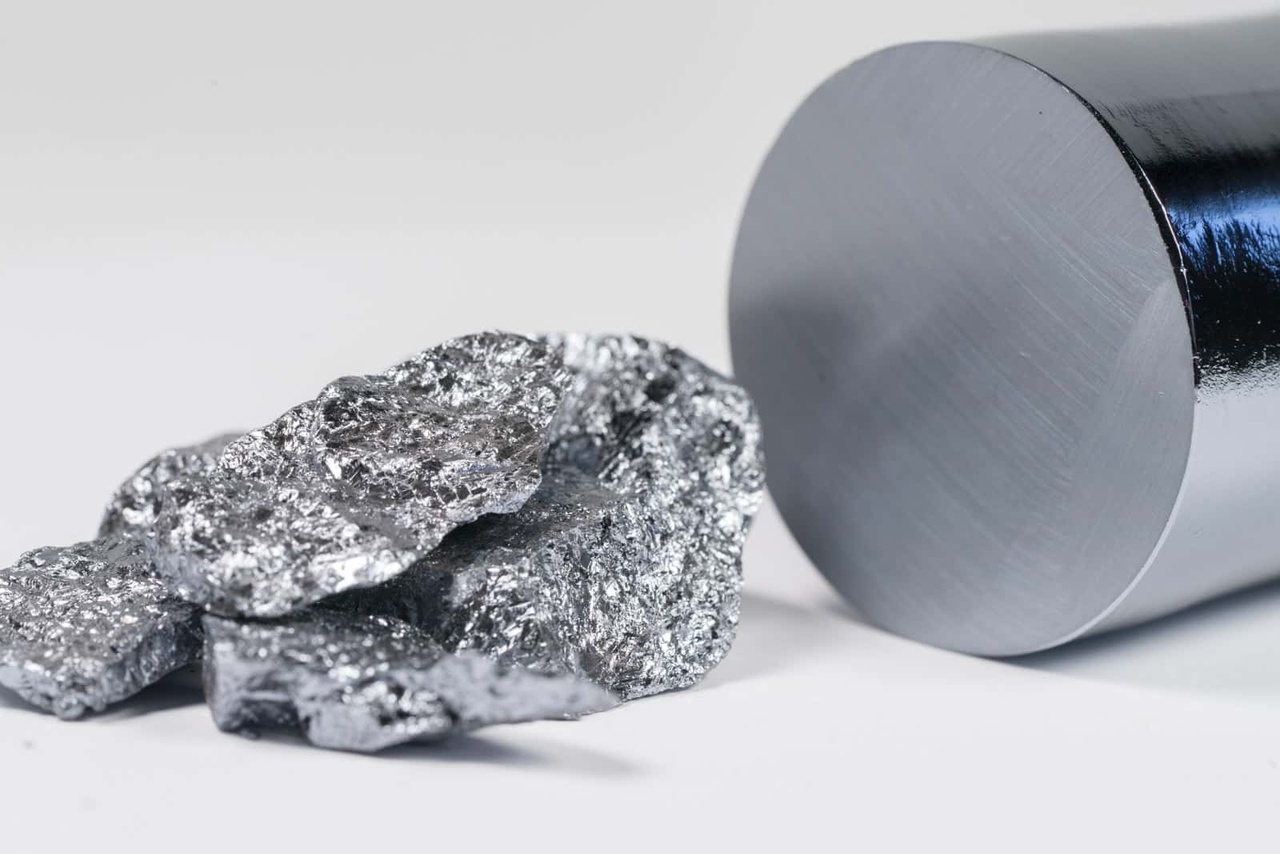

$WAF (-0,05 %) bedient werden, wird aus dem "unsauberen" Silizium sogenanntes polykristallines Silizium mit einer Reinheit von 99.9999999%. Auf eine Milliarde Siliziumatome befindet sich dann nur noch ein Fremdatom im Silizium. Dieses reine polykristalline Silzium ist aber immer noch nicht geeignet für die Herstellung von Wafern, da die Kristallstruktur im Silzium nicht gleichmäßig genug ist. Um die passende Kristallstruktur zu erzeugen wird das polykristalline Silizium dann wieder geschmolzen und im sogenannten Einkristallziehverfahren [2] ein sogenannter Ingot, der aus monokristallinen Silzium besteht, erzeugt. Ein Vergleich zwischen Rohsilzium und dem Ingot findet ihr auf folgendem Bild [3]:

Dieser Ingot wird dann in dünne Scheiben gesägt, welche dann die letztendlichen Wafer für die Halbleiterproduktion sind. Die bekanntesten Waferproduzenten sind Shin Etsu

$4063, (+3,08 %)

Siltronic oder GlobalWafers

$6488.

4) VOM WAFER ZUM DIE

Die im vorherigen Abschnitt beschriebenen Wafer können nun verwendet werden, um Dies herzustellen. Der Gesamtprozess zur Herstellung der Dies besteht prinzipiell darin eine große Anzahl an Schichten durch verschiedene chemische-, mechanische und physikalische Prozesse aufzubringen. Der Gesamtprozess wird (abhängig vom Produkt) ca. 80 verschiedene Schichten auf dem Wafer aufbringen, dafür nahezu 1000 unterschiedliche Prozessschritte und 3 Monate

non-stop-Produktion benötigen [4].

Hier bietet sich eine makroskopische Analogie an, die ich ebenfalls [4] entnommen habe. Man kann den Gesamtprozess zur Herstellung der Dies mit dem Backen einer großen mehrlagigen Torte vergleichen. Diese Torte hat 80 Stockwerke und das Rezept zum backen besteht aus 1000 Schritten. Man benötigt für die Herstellung der Torte 3 Monate und sollte auch nur eine Schicht der Torte eine Abweichung von mehr als 1% von dem Rezept haben, bricht die ganze Torte zusammen und muss entsorgt werden.

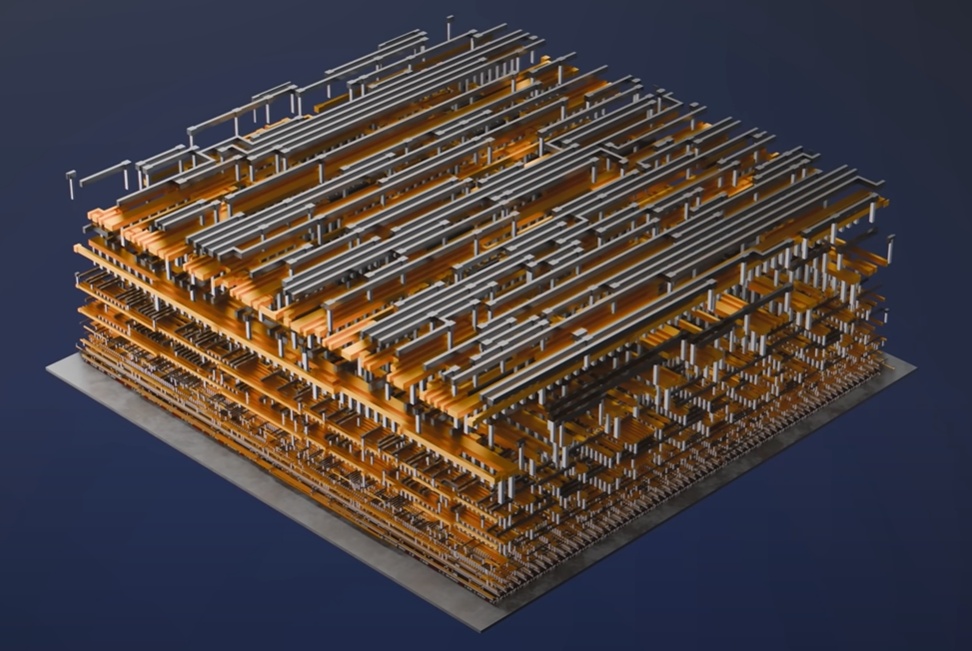

In den ersten Prozessschritten werden auf dem Wafer Milliarden winzig kleine Transistoren erzeugt, welche dann in den folgenden Schritten alle einzeln elektrisch kontaktiert werden. Die letzten Schritte bestehen darin, die Transistoren untereinander elektrisch anzuschließen, so dass sich eine komplette elektrische Schaltung ergibt [4]:

Jede einzelne Schicht von den etwa 80 Schichten im Die benötigt hochspezialisierte Prozesse, die sich im Groben zusammenfassen lassen als:

- Masken aufbringen: Photolithography, Photoresist coating (Fotolack aufbringen)

- Material aufbringen: Chemical Vapor Deposition (CVD), Physical Vapor Desposition (PVD), Atomic Layer Desposition

- Material entfernen: Plasma Echting, Wet Echting, Chemical Mechanical Planarization (CMP)

- Material modifizieren: Ion Implanting, Annealing

- Material säubern

- Inspizieren der Schichten: Optical, Microscopical, Focused Ion Beam, Defect Inspection

Masken aufbringen

Letztendlich kann man sich unter einer Maske eine vergrößerte Kopie der Struktur einer speziellen Schicht im Die vorstellen. Diese sogenannten Fotomasken werden dann mittels sogenannten Scannern oder Steppern verkleinert auf den Wafer "kopiert". Der bekannteste Hersteller solcher Lithografiesysteme ist ASML

$ASML (+1,46 %). Es ist derzeit der einzige Produzent von Lithografiesystemen, die es ermöglichen Strukturen unter 10 Nanometer auf dem Wafer zu erzeugen. Bei heutigen leistungsstarken und modernen Chips, wie sie in Smartphones, KI-Chips und Prozessoren vorkommen, sind die kleinsten Strukturen etwa 3 Nanometer groß. Weitere Hersteller von Lithografiesystemen für größere Strukturen (10nm und größer) sind Canon Electronics

$7739 oder Nikon $7731 (-0,09 %) .

Die Fotomasken - also die vergrößerten "Kopien" der Strukturen - werden von Unternehmen wie Toppan $7911 (+6,4 %) , Dai Nippon Printing

$7912 (+2,37 %) oder Hoya $7741 (+5,18 %) hergestellt. Systeme zur Reinigung der Fotomasken oder zur Auftragung des Fotolacks werden beispielsweise von Suss Microtec

$SMHN (-1,51 %) hergestellt.

Material aufbringen/entfernen/modifizieren/säubern

Wie bereits weiter oben in der Übersicht ersichtlich, gibt es hier eine Vielzahl an Methoden und Verfahren um das Material einer bestimmten Schicht zu modifizieren. Demzufolge gibt es jede Menge unterschiedliches Equipment welches mit einer unglaublichen Spezialisierung einen Prozess sehr gut beherrscht. Zu den bekanntesten und erfolgreichsten Equipmentherstellern gehört Applied Materials $AMAT (-0,27 %), LAM Research

$LRCX (-0,23 %), Tokyo Electron (TEL)

$8035, (-1,3 %)

Suss Mictrotec, Entegris

$ENTG (+2,15 %) und Axcelis $ACLS (-1,66 %).

Das Material - also beispielsweise hochspezialisierte Chemikalien - wird natürlich ebenfalls zur Herstellung benötigt. Unternehmen wie Linde

$LIN (-0,45 %), Air Liquide

$AI (-0,24 %), Air Products

$APD (+0,96 %) und Nippon Sanso

$4091 (-1,06 %) sind große Hersteller für Prozessgase wie Stickstoff, Wasserstoff oder Argon.

Inspizieren

Wie erwähnt muss jede einzelne Schicht im Herstellungsprozess eines Dies perfekt sein um am Ende einen funktionsfähigen Die zu erhalten. Jede kleine Abweichung oder Fremdpartikel kann die Funktionsfähigkeit des Dies beeinträchtigen. Da die Funktion des Dies erst am fertig prozessiertem Die genau geprüft werden kann, ist es von Vorteil die einzelnen Schichten bereits während der Fertigung auf Defekte und Abweichungen zu untersuchen. Hierfür werden spezielle Maschinen benötigt, die je nach Schicht, Unterschiedliches leisten können müssen. Hersteller solcher Maschinen sind beispielsweise KLA

$KLAC (+0,09 %) oder Onto Innovation

$ONTO (-1,36 %).

Für fast alle im Abschnitt erwähnten Unternehmen gilt: die Unternehmen sind hochspezialisiert und haben bei den Maschinen für gewisse Prozessschritten Quasimonopole. Geeignetes Equipment kostet deshalb meistens mehrere Millionen Dollar. Dazu sind die Anlagen teilweise so komplex, dass sie nur von Servicemitarbeitern der Hersteller selbst gewartet werden können, was bei jeder verkauften Maschine für wiederkehrende Serviceumsätze sorgt. Jede Maschine braucht in der Regel mehrere hochspezialisierte Ingenieure, um eine dauerhaft stabile Funktion zu gewährleisten.

5) VOM DIE ZUM FERTIGEN CHIP

Ist der Wafer fertig prozessiert werden die Dies auf dem Wafer auf ihre Funktionalität überprüft. Dafür gibt es hochspezialisiertes Equipment, sogenannte Prober. Diese Prober testen jeden einzelnen Chip gegebenfalls mehrfach um die im Design implementierte Funktionalität zu überprüfen. Hersteller solcher Prober sind unter anderem Teradyne $TER (-1,35 %), Keysight Technologies

$KEYS (+15,84 %), Onto Innovation oder Tokyo Electron. Diese Prober müssen jedes einzelne Die, dass teilweise nur wenige Quadratmilimeter groß ist ansteuern und die entsprechenden noch viel kleineren Teststrukturen mit winzig kleinen Nadeln kontaktieren. Der Prozess des Testens wird teilweise auch an ganze Unternehmen ausgelagert, die das Testen der Dies als Komplettpaket anbieten. Ein Beispiel für solche Anbieter ist Amkor Technology

$AMKR (-1,15 %).

Der fertig prozessierte und getestete Wafer wird nun zersägt um einzelne Dies zu erhalten. Die für gut befundenen Dies werden dann im Backend in ein schützendes Gehäuse integriert. Die Dies, welche den Test auf Funktionalität nicht bestanden haben, werden entweder aussortiert oder (je nach Fehlerbild) als Variante mit abgespeckter Funktionalität ähnlich zu denen mit voller Funktionalität verarbeitet. Nach einem letzten Funktionstest im Package ist der Chip bereit für den Einsatz.

6) FOUNDRIES, FABLESS & SOFTWARE

Da wir nun einen Überblick über den komplexen Prozess der Herstellung eines Chips haben, möchten wir nun etwas weiter rauszoomen um zu verstehen welche Unternehmen welche Aufgabe in der Halbleiterindustrie übernehmen.

Komisch, dass im Prozess der Herstellung bis jetzt nicht ein einziges Mal der Name Nvidia $NVDA (+1,68 %) oder Apple $AAPL (+0,91 %) gefallen ist? Dabei haben gerade die doch die fortschrittlichsten Chips oder?

Die reine Herstellung der Chips übernehmen bei genannten Unternehmen nämlich andere Unternehmen - sogenannte Foundries. Unternehmen wie Nvidia und selbst AMD $AMD (-1,69 %) sind nämlich fabless, das heißt sie besitzen gar keine eigene Fertigung sondern liefern lediglich das Design der Chips und lassen die Foundries den eigentlichen Chip nach ihrem Design fertigen.

Das Design eines Chips ist wie der Bauplan für die Fertigung - die Foundries übernehmen dann die Rezepterstellung und die eigentliche Fertigung. Für das Design von Chips gibt es spezielle Software. Bekannt für diese Software sind Unternehmen wie Cadance Design

$CDNS (-4,76 %) und Synopsys $SNPS (-4,16 %). Aber auch der Industriegigant Siemens

$SIE (-1,57 %) liefert mittlerweile Software zum Design integrierter Schaltkreise. Synopsys bietet darüber hinaus auch andere Software zur Datenanalyse innerhalb der Fertigung in Foundries.

Apropos Foundries; die bekannteste Foundry ist wahrscheinlich TSMC

$TSM, (+1,51 %) die weltweit Marktführer im Bereich Foundries sind. TSMC designed selbst keine Chips und hat sich ausschließlich auf die Fertigung der fortschrittlichsten Generationen an Chips spezialisiert. Ein weiterer großer Player, der ebenfalls die fortschrittlichsten Strukturgrößen beherrscht, ist Samsung $005930. Im Gegensatz zu TSMC fertigt Samsung aber auch eigene Designs. Weitere große Foundries sind Global Foundries

$GFS, (+0,32 %) welches ursprünglich eine Abspaltung von AMD ist, und das taiwanesische Unternehmen United Micro Electronics

$UMC. (+2,83 %)

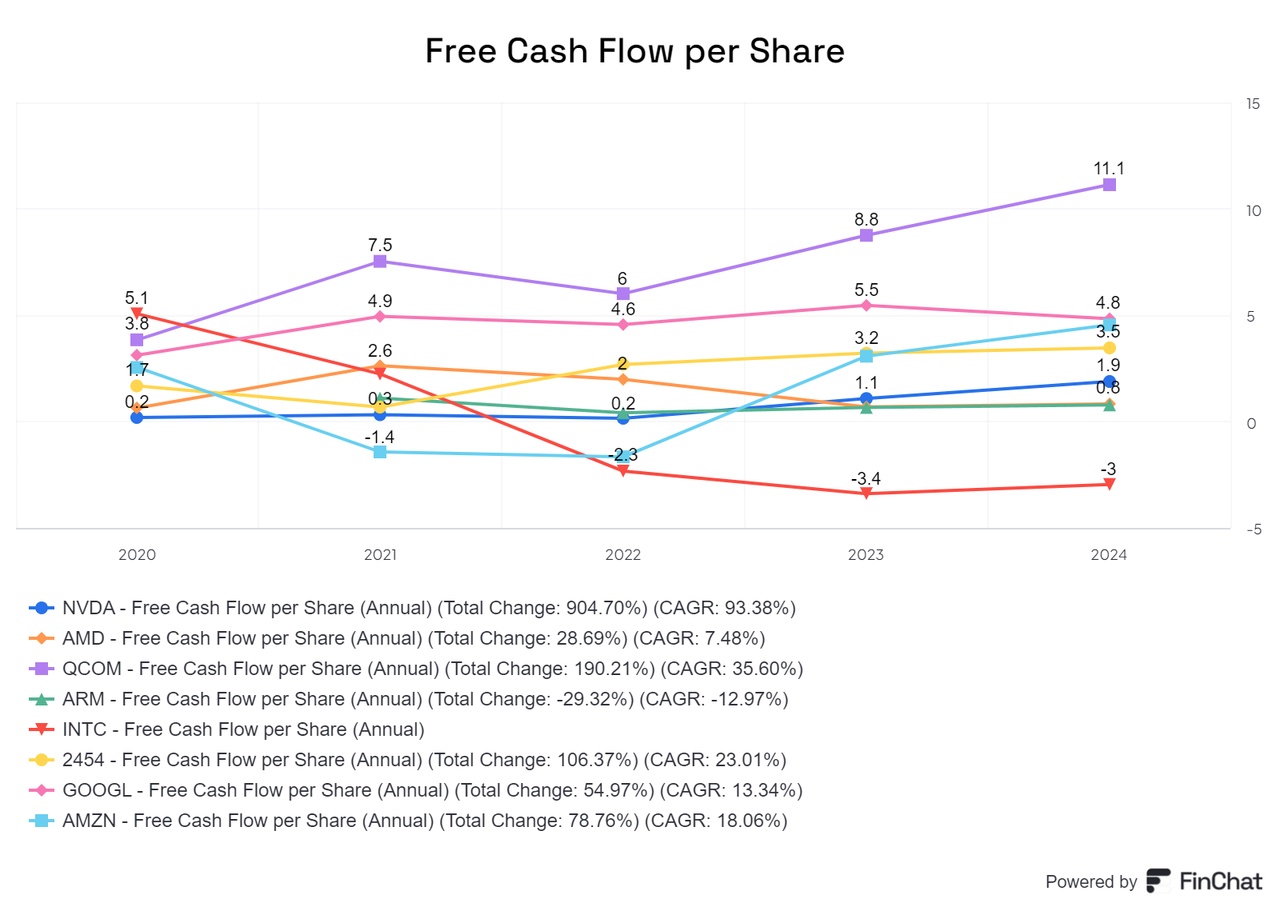

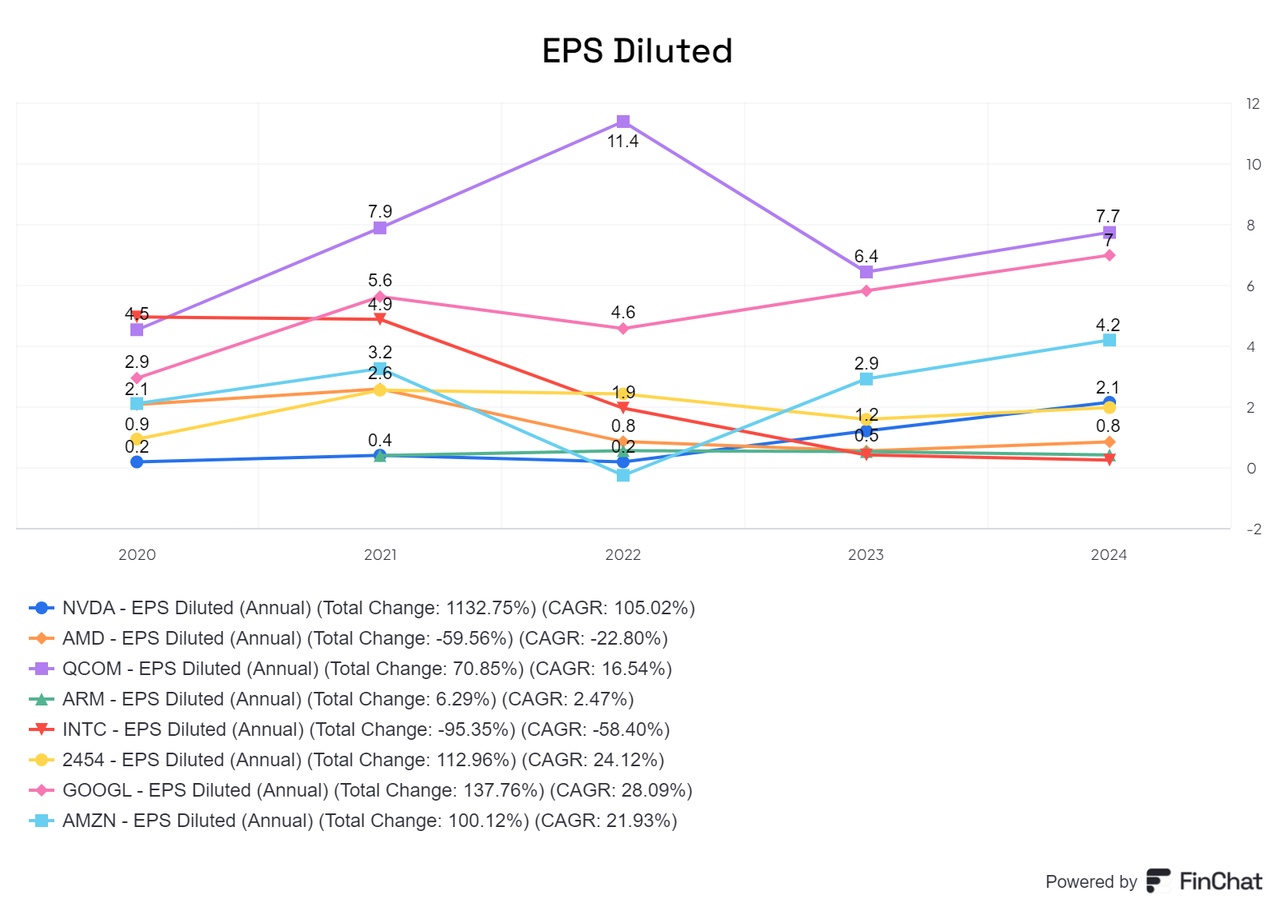

Die bekanntesten fabless-Unternehmen - also Unternehmen ohne eigene Chipfertigung - sind Nvidia, Apple, AMD, ARM Holdings

$ARM, (-1,41 %)

Broadcom $AVGO (-0,49 %), MediaTek $2454 und Qualcomm $QCOM. (-1,62 %) Mittlerweile haben aber auch Alphabet $GOOGL, (-0,88 %)

Microsoft $MSFT, (-2,93 %)

Amazon $AMZN (-2,18 %) und Meta $META (-2,28 %) eigene Chips für gewisse Funktionalitäten designed und lassen diese dann in Foundries fertigen.

Neben den Foundries und fabless-Unternehmen gibt es natürlich auch Hybride Modelle, das heißt Unternehmen, welche sowohl die Fertigung als auch Design übernehmen. Bekanntestes Beispiel hierfür sind natürlich Unternehmen wie Intel

$INTC (-0,92 %) und Samsung. Dazu gibt es noch eine ganze Reihe sogenannter Integrated Device Manufacturer (IDM), welche größtenteils einzig ihre selbst designten Chips herstellen und keine Kundenaufträge zur Fertigung entgegennehmen. Bekannte Unternehmen wie Texas Instruments

$TXN, (+0,07 %)

SK Hynix

$000660,

STMicroelectronics

$STMPA, (+0,6 %)

NXP Semiconductors

$NXPI, (+0 %)

Infineon $IFX (+1,76 %) und Renesas $6723 (-3,44 %) zählen zu den IDM's.

SCHLUSSWORT

Ziel dieses Beitrags war es einen Überblick über die Komplexität der Halbleiterindustrie zu geben. Ich erhebe natürlich keinen Anspruch auf Vollständigkeit, da es natürlich noch jede Menge weitere Unternehmen gibt, die sich in dieser Wertschöpfungskette wiederfinden. Da Getquin von einem aktiven Austausch lebt, gebe ich euch noch ein paar Denkanstöße zum diskutieren in den Kommentaren unter dem Beitrag:

- verlinkt gerne noch weitere Unternehmen in den Kommentaren, falls ich ihr denkt ich habe relevante Firmen vergessen

- was war für euch die erstaunlichste neue Information aus dem Beitrag?

- welche Unternehmen aus dem Beitrag habt ihr noch nie gehört?

- wusstet ihr bevor ihr den Beitrag gelesen habt, annähernd wie ein moderner Chip hergestellt wird und welche Schritte dafür notwenig sind?

Generell kann ich jedem interessierten Leser das etwa 20 minütige YouTube-Video unter [4] empfehlen. Es liefert einen hervorragenden animierten Überblick über den Herstellungsprozess moderner Chips.

Stay tuned,

Euer Nico Uhlig (aka RealMichaelScott)

QUELLEN:

[1] Wikipedia: https://de.wikipedia.org/wiki/Wafer

[2] https://www.halbleiter.org/waferherstellung/einkristall/

[3] https://solarmuseum.org/wp-content/uploads/2019/05/solarmuseum_org-07917.jpg

[4] Branch Education auf YouTube: "How are Microchips Made?" https://youtu.be/dX9CGRZwD-w?si=xeV0TYgJ2iwNOKyO