Hallo Freunde,

Meine persönliche Einschätzung:

Viele sehen Siemens immer noch als einen langweiligen Industriewert. Das ist Siemens für mich schon lange nicht mehr. Ob es in der Mobility Sparte ist, oder auch in anderen Sparten.

KI in der Industrie zu implementieren und somit Produktionsabläufe noch effizienter zu gestalten, hat meiner Meinung nach ein riesiges Potential. Siemens wird mit seinen Digitalen Zwilling, Planungsabläufe enorm beschleunigen und enorm die Kosten minimieren. Aber auch Folgekosten die bisher durch Fehlplanungen entstanden sind, können vermieden werden. Digitale Zwillinge haben für mich ein riesiges Potential. Ob im Flugzeugbau, Schiffsbau, Brückenbau oder bei sonstigen großen Projekten.

Siemens ist für mich einer der großen Industrie KI-Player.

Deshalb bleibe ich investiert.

Das WEF hat die fünfte Siemens-Fabrik mit dem Titel "Global Lighthouse" geehrt.

Digitalisierung, dieses Gefühl könnte entstehen, scheint in Deutschland nur Siemens perfekt zu beherrschen. Dieser Eindruck drängt sich zumindest auf, wenn man den aktuellen Global-Lighthouse-Network-Report des Weltwirtschaftsforums (WEF) betrachtet. In dem prestigeträchtigen Ranking ist der Konzern mittlerweile mit fünf Produktionsstätten gelistet.

Nach den Werken in Amberg, Erlangen – die Computerwoche berichtete darüber, wie Siemens dort KI in der Produktion nutzt – und Fürth sowie dem chinesischen Chengdu ist nun auch der Standort Nanjing als Digital Native Factory in den elitären Lighthouse-Kreis aufgenommen worden. Damit zeichnet das WEF seit 2018 die weltweit fortschrittlichsten Produktionsstätten aus. Gewürdigt werden Leistungen in den Bereichen Produktivität, Widerstandsfähigkeit der Lieferkette, Kundenorientierung, Nachhaltigkeit und Talentförderung.

Virtuelle Planung, reale Effizienz

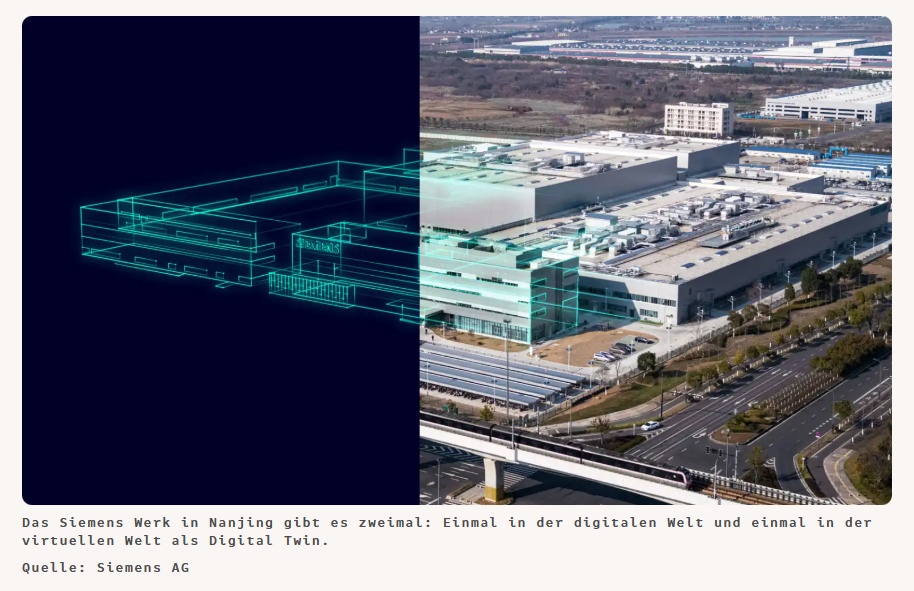

Wie etwa das Siemens Werk in der chinesischen Metropole Nanjing. Hier überzeugte die WEF-Jury die kontinuierliche digitale Transformation des Produktionsstandorts und der Einsatz modernster KI-Anwendungen. So steht in Nanjing eine Fabrik, die es eigentlich zweimal gibt. Einmal aus Stahl und Glas, und einmal existiert sie als exaktes digitales Ebenbild – sprich Digital Twin – in der virtuellen Welt.

Was das Werk in Nanjing so außergewöhnlich macht, begann lange vor dem ersten Spatenstich. Bevor auch nur ein einziger Stein gesetzt wurde, hatten Ingenieure die gesamte Fabrik und alle ihre Prozesse bereits virtuell entworfen, getestet und optimiert. Dieser Digital-First-Ansatz ermöglichte es, so Cedrik Neike, Mitglied des Vorstands der Siemens AG, das Werk selbst unter den erschwerten Bedingungen einer Pandemie schnell und kosteneffizient zu errichten.

Mit Digitalisierung gegen den Marktdruck

Heute ist Nanjing das größte Forschungs- und Produktionszentrum für CNC-Systeme, Antriebe und Elektromotoren von Siemens außerhalb Deutschlands. Dabei setzt der Standort neue Maßstäbe in Sachen Digitalisierung.Die Digitalisierung der Fertigung ist für Siemens deshalb so wichtig, weil sich die Anforderungen der Kunden dem Konzern zufolge massiv verändert hätten. Mittlerweile würden immer häufiger individuelle Produkte in Kleinstserien mit kurzen Lieferzeiten verlangt. Lagen diese ehemals bei 45 Tagen, sind sie nun auf zehn Tage geschrumpft. Die Konsequenz: In Nanjing müssen etwa alle vier Wochen die Produktionslinien komplett neu konfiguriert werden.

Über 50 KI-Anwendungen

Auf diesen Druck hat Siemens mit einer Digital-Excellence-Strategie reagiert. So kommen in der Fabrik mehr als 50 verschiedene KI-Anwendungen zum Einsatz. Des Weiteren werden durchgängige digitale Zwillinge genutzt und eine modulare Automatisierung sowie Manufacturing-Operations-Management-Systeme verwendet.

Dass der massive Technologie-Einsatz kein Selbstzweck ist, belegen die nackten Zahlen. Im Vergleich zum Jahr 2022 konnte das Werk

- die Durchlaufzeiten um 78 Prozent reduzieren,

- die Markteinführung von Produkten um 33 Prozent beschleunigen,

- die Produktivität bis zum Jahr 2024 um 14 Prozent steigern,

- die Qualität so erhöhen, dass Ausfälle im Feld um 46 Prozent sanken, und

- die CO2-Emissionen um 28 Prozent reduzieren.

Für Siemens ist Nanjing damit weit mehr als nur ein Produktionsstandort. Es ist ein Vorzeigeprojekt, das zeigt, wie die Verbindung der realen mit der digitalen Welt die industrielle Transformation beschleunigen kann. In einer Welt, in der die Marktnachfrage ständig schwankt, beweist diese Digital Native Factory, dass Flexibilität und Effizienz kein Widerspruch sein müssen.

Siemens – Deutschlands einziger KI- und Digitalisierungsleuchtturm? | CIO DE